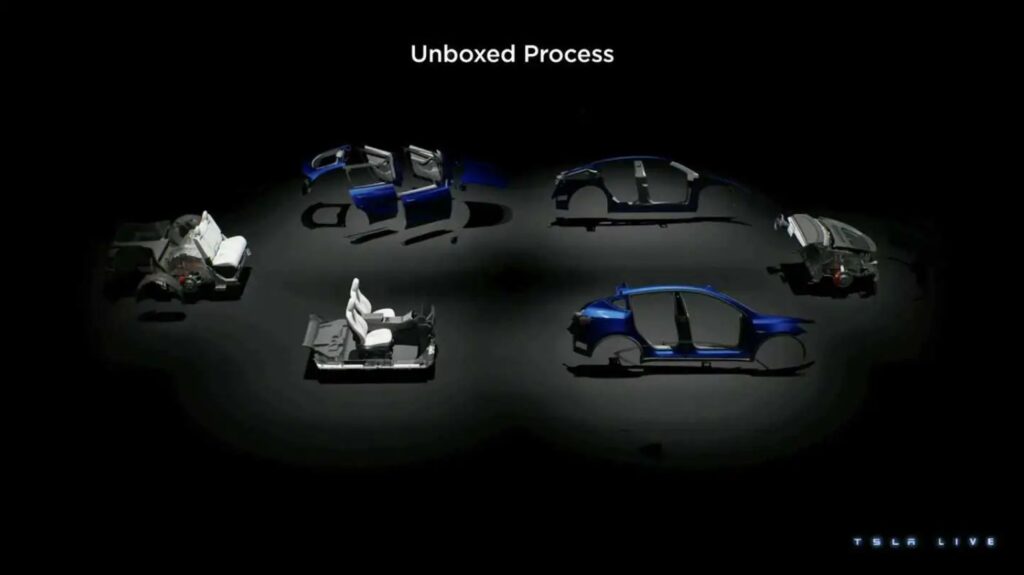

테슬라의 CEO 일론 머스크는 지난 2023년 3월, ‘언박스드 프로세스 (Unboxed Process)’의 컨셉을 언급했다.

언박스드 프로세스가 뭐냐하면, 지금까지 메이저 자동차 메이커들은 우선 차량의 골격에 해당하는 차체 (Body)를 만들고 난 뒤에 부품을 하나씩 장착하면서 완성차를 만드는 방식을 따랐다. 하지만 테슬라는 자사의 차량을 6개의 하부유닛인 큰 모듈 (Big Module)로만의 조립으로 완성하겠다고 발표했다.

테슬라의 기가캐스팅 (gigacasting) 기법을 통해 전기차의 제조 코스트를 2분의 1로 줄이겠다고까지 했는데, 사실 기존의 다이캐스팅 (die casting)과 비슷한 개념으로 필요한 모듈을 초고압으로 금형에 사출해서 형태를 만들어 내는 방식이다. 물론 기존 제작방법에서는 수 백개의 부품이 필요했던 공정을 이 기가캐스팅ㅇ을 통해 크게 단순화했다.

그.뤈.뒈!

테슬라는 이 고압 사출성형을 차체 전부에 적용하는 방법을 모색중으로 알려졌다.

로이터는 테슬라가 3D 프린팅을 이용해 개발한 특수기술과 산업용 모래를 이용한 개발을 실험 중이라고 보도했다.

Verge의 보도에 따르면, 테슬라는 금형 내부를 경질의 모래로 채우는 것은 기존의 공정과 크게 다르진 않는데, 포인트는 이 금형을 3D 프린터로 만든다는 것이다. 금형내부가 고압 사출로 채워진 다음, 모래 금형은 제거되고 구조적으로 견고성에 중점을 둔 프레임 만들어지게 되는 것이다.

물론, 이 공정을 통해 기존의 금속 몰딩을 이용한 제작보다 비용이나 디자인, 제작시간 등이 크게 줄어들 것으로 기대하고 있다.

모든 게 원하는대로 될 수야 있을까 싶기는 하지만, 이 기술을 확대하면 머스크가 이야기했던 반값 생산도 전혀 허무맹랑한 이야기는 아닐 것 같다. 이미 애플에서는 맥북 에어의 알루미늄 바디제작을 하나의 알루미늄 판 (aluminum slab)을 깎아 만드는 유니바디 디자인 (unibody design)을 적용해 온 것과 유사한 개념이다.

테슬라의 기가캐스팅에서는 초고압을 이용해 성형한다는 것과 결과물 크기의 차이 정도…?

숫자로 보는 테슬라의 차체 생산 공정

6천 톤 ~ 9천 톤: 기가캐스팅 공정에서, 모델 Y의 전면부와 후면부 구조물의 성형시 금형 유지를 위해 걸어주는 압력인 클램핑 압력 (clamping pressure)

10 시간: 테슬라가 기가프레스를 사용하여 모델 Y를 생산하는 데 걸리는 시간

** 경쟁 업체가 전기차 생산 소요시간보다 약 세 배 빠름

16,000 톤 이상: 테슬라가 3D 프린팅과 연계한 새로운 공정을 도입할 때 필요한 클램핑 압력

물론, 공간이 더 필요하기 때문에 베를린 생산공장의 규모를 두 배로 확장하고 인도에 공장을 설립을 계획중

400: 기가캐스팅을 통해 대체될 것으로 예상되는 전통적 차량 제작공정에서 사용되는 부품수

$25,000: 테슬라가 2025년까지 출시할 소형 저가 전기차 가격

4 백만 달러: 대형 금형제작에 필요한 비용

150 만 달러: 대형 금형 테스트 후 금형변경을 위한 비용

18-24 개월: 테슬라가 신기술을 사용하여 새 모델의 자동차 개발에 필요한 예상시간

** 대부분의 경쟁 업체는 3-4년이 소요

관련 기업

아직까진 테슬라가 특정기업과 논의 중인지는 딱히 알려진 바 없지만, 해당 기술만을 감안한다면 현재까지는 이탈리아의 이드라 그룹 (IDRA Group)과 협업을 해온 것으로 알려져 있다. 우리에게는 생소하지만, 70년의 역사를 가진 이드라 그룹은 지난 2015년부터 기가프레스를 제작한 기업으로 6개의 글로벌 메이저 대형 기기제작 업체 중 유일하게 머스크의 차량용 대형 주조 (casting) 시설 제작에 참여해 온 기업이다.

도움이 되셨기를 바라며 늘 과격한 수익 내시기 바란다.

이 포스팅은 특정 종목의 매수/매도 추천의 글이 아님을 밝힌다.